Comment garantir la répétabilité de vos impressions 3D FDM pour une production en série de qualité ?

Source de nombreuse possibilité, la fabrication additive est de plus en plus intégrée dans les processus industriels. Face à ces possibilités, de nombreux fabricants développent des systèmes toujours plus rapide, réactif et polyvalent pour répondre aux besoins de l’industrie. Avec la multiplication des technologies d’impression 3D, difficile pour les professionnels de s’orienter vers la bonne solution de production ou le bon sous-traitant pour la réalisation de leur projet.

Dans cet article, nous vous proposons de découvrir les éléments essentiels pour garantir la qualité d’une impression additive en dépôt par filament (FDM) et nous vous orientons vers la définition de votre solution technique.

Les éléments clefs pour une impression FDM de qualité et répétable

De par son fonctionnement, le procédé FDM est sujet à différentes contraintes de fabrication

liées aux filaments plastiques utilisés. Certains matériaux largement utilisés dans

l’impression 3D, tels que le PLA ou le PETG, présentent peu de contraintes en impression.

En revanche, pour le développement de projets plus exigeants et techniquement complexes,

la fabrication additive FDM permet d’imprimer de nombreux matériaux hautes performance

(ABS, PEEK, nylon, PC, etc.). Ces matériaux ont une résistance mécanique, thermique et

chimique plus élevée, mais leur impression implique des contraintes. Par conséquent, il est

recommandé de choisir une technologie d’impression capable d’éliminer les défauts pour

obtenir des pièces finies de haute qualité.

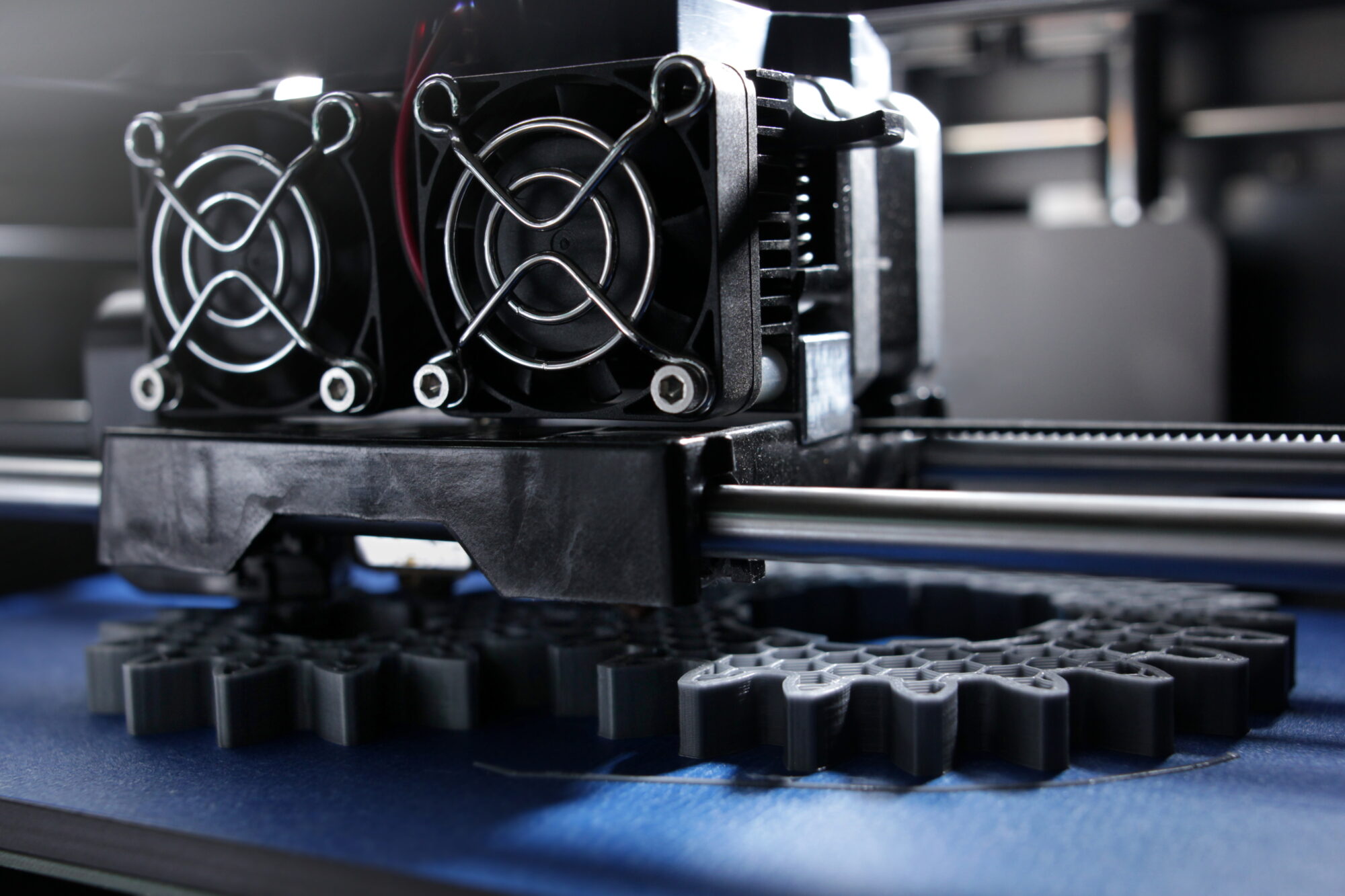

La tête d’impression et l’extrusion

Lors de l’extrusion, ce sont des rouleaux qui poussent le filament polymère vers la buse

d’impression. Au contact de la buse chauffée et par diffusion, le filament passe dans un état

visqueux et, avec la pression générée par l’avancement continu du filament, il est extrudé

hors de la buse. L’écoulement du matériau, les paramètres de chauffage et le comportement

du flux sont les principaux phénomènes à prendre en compte lors d’une impression.

Prenons l’exemple du PC (polycarbonate), c’est un matériau rependu et très utilisé dans

l’industrie. Sa température d’extrusion est comprise entre 260°C et 280°C. Dans ce cadre la

diffusion thermique peut vite envahir l’intégralité du corps de chauffe de l’extrudeur, il est

donc important de bénéficier d’une bonne rupture thermique et d’un système de

refroidissement efficace.

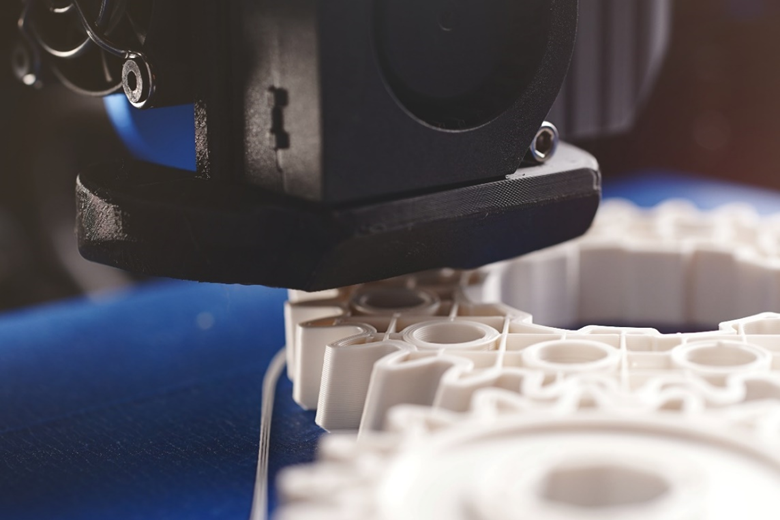

Le plateau de construction

En fonction de la technologie employée, l’impression peut être réalisée par déplacement de

la tête d’impression et/ou du plateau. À chaque fin de couche, la distance entre le plateau et

la buse augmente de l’incrément de hauteur de couche. Ce procédé continue jusqu’à la fin

de la pièce.

L’accroche de l’impression sur sa surface de fabrication doit être parfaite, la température doit

être stable et homogène sur l’entièreté de la zone d’impression. Cela permet de garantir une

adhésion correcte et la qualité globale de l’impression 3D.

Le revêtement du plateau doit être lui aussi adapté à l’impression du matériau extrudé. Il

existe des compatibilités chimiques à respecter afin que l’impression adhère sur le plateau

sans que le matériau ne fusionne pas avec ce dernier.

L’enceinte de fabrication

En complément de la chauffe du plateau de construction, l’enceinte de fabrication joue un

rôle primordial. Les matériaux techniques sont très sensibles au rétrécissement et à la

déformation (parfois appelée warping ou gauchissement), il est donc extrêmement important

de maîtriser les températures de chauffe et de refroidissement et de les maintenir

constantes, car les fluctuations peuvent facilement affecter la qualité de l’impression.

La présence d’une enceinte d’impression thermorégulée va créer une atmosphère chaude

et sèche autour de la zone d’impression et permettre ainsi de limiter les flux d’air incontrôlés.

Pour reprendre l’exemple du PC, sa température de transition vitreuse est comprise entre

140°C et 150°C. Nous recommandons d’imprimer le PC en maintenant la température de la

chambre de fabrication dans l’intervalle de sa température de transition vitreuse. Une

impression à une température inférieure risque de générer de l’instabilité et un

refroidissement inégal peut provoquer des contraintes internes élevées synonyme de

déformation ou de fissuration.

La formulation du matériau

Le choix du matériau est également un impondérable de la garantie de la qualité d’une

impression 3D. L’expansion de la fabrication additive dans le monde s’accompagne d’un

large catalogue de matériaux et de fabricant. Chaque formulation apporte ces contraintes de

fabrication et il convient donc de définir des processus pour qualifier chaque matériau en y

associant des paramètres de fabrication adapté à la machine et à la géométrie des pièces

produites. Chez Beelse, nous vous proposons une stratégie d’homologation qui se base sur

les caractéristiques techniques, mécaniques et esthétiques de vos pièces pour assurer la

répétabilité de vos produits.

Le savoir-faire de l’imprimeur 3D sous-traitant

Les intégrateurs de machine ont tendance à laisser entendre qu’il suffit de mettre un fichier

CAO dans une machine pour produire des pièces de qualité, durables et répétables.

Toutefois, la fabrication additive est une expertise et l’intervenant doit connaitre son outil,

maitriser les phénomènes mécaniques induits par le procédé employé et être sensibilisé à la

nature de chaque matériau pour maitriser et se protéger des risque HSE présent lors de

l’impression.

Le métier d’imprimeur 3D est exigeant, il faut associer rigueur, minutie, régularité et

réactivité. Le fabricant doit être en mesure de définir un programme de fabrication sur-

mesure à chaque conception et de vérifier la conformité de la pièce au cahier des charges

de son client. Il doit ainsi être compétent pour réaliser du contrôle géométrique ou du post

traitement pour le retrait des supports par exemple.

Fabrication additive FDM, répétabilité et simplicité : une affaire de choix

La présence de l’ensemble des éléments clefs pour garantir la qualité d’une impression 3D

n’est souvent pas suffisante. Avec une plateforme comme BCM (Beelse Cloud

Manufacturing), vous avez l’opportunité d’accéder à un entrepôt numérique privé pour gérer

la disponibilité de vos pièces détachées en toute flexibilité.

Grâce à BCM, vous pouvez stocker à vie l’ADN de chacune de vos pièces et les produire en

un clic.

L’ADN de vos pièces, qu’est-ce que c’est ?

Le concept de l’ADN développé par Beelse correspond à l’information digital, permettant

d’assurer la répétabilité de vos pièces et leur conformité à vos exigences. C’est l’ensemble

des caractéristiques techniques et mécaniques, de conception et de fabrication qui

permettent à une pièce d’être produite partout dans le monde, sans délais et limite dans le

temps.

BCM offre une puissance de production quasi illimitée grâce à son approche MaaS

(Manufacturing as a Service). Vous disposez en temps réel de moyens de production en

Fabrication Additive connectés à votre entrepôt numérique et en capacité de reproduire

l’ADN de vos pièces à l’identique.

Digitalisez vos stocks

Dans une démarche industrielle 4.0, Beelse Cloud Manufacturing (BCM) a été conçu pour

simplifier l’accès à l’industrialisation tout en étant en cohérence avec les besoins

économiques et sociaux des entreprises et les enjeux environnementaux.

Avec la création d’un entrepôt numérique privé, BCM vous permet de gérer la disponibilité de

vos pièces détachées en toute flexibilité. Grâce à BCM, vous pouvez stocker à vie l’ADN de

chacune de vos pièces pour les produire en un clic.

Conçue pour travailler avec une large gamme de matériaux, technologies et sous-traitant

nos outils sont très polyvalents et vous mettent en relation avec des fabricant proche de chez

vous.

La structuration de votre chaine d’approvisionnement n’a jamais été aussi facile !